Saldatura automatizzata XXL

- Notizie

- Riferimenti / Storie di successo

- Robotica

- 15.2.2023

- Tempo di lettura: {{readingTime}} min

Contenuti

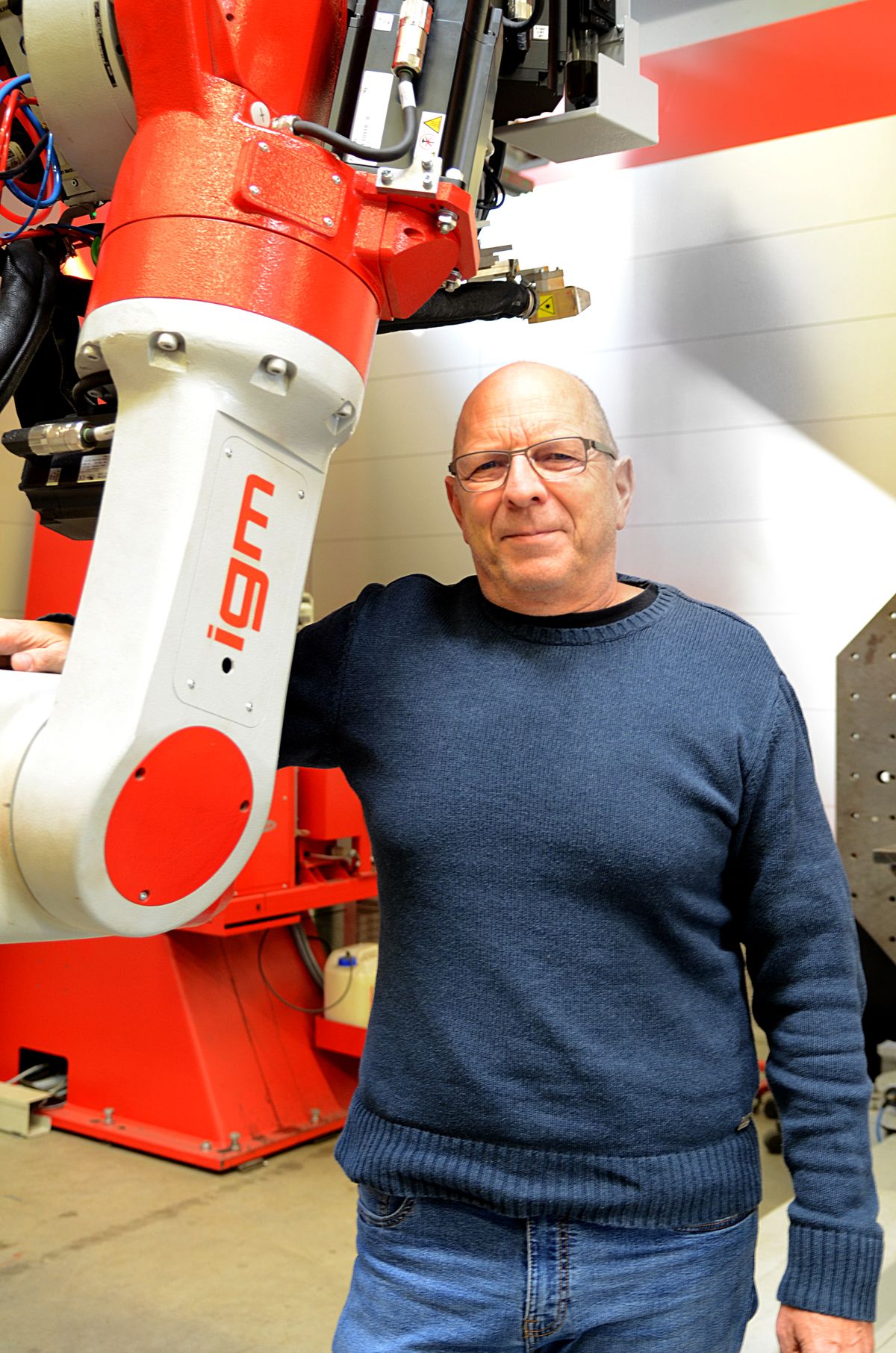

Con più di 300 collaboratori, l’azienda igm Robotersysteme AG con sede a Wiener Neudorf, Austria, sviluppa, produce e distribuisce presso due stabilimenti soluzioni robotizzate progettate in modo particolare per la saldatura di componenti di grandi dimensioni e/o peso, in cui a muoversi sono sia il robot di saldatura sia il pezzo. Tra i suoi clienti, igm vanta Liebherr, Caterpillar, Doppelmayr, JCB, Bombardier, Stadler, Alstom, solo per nominarne alcuni.

Mercato e tendenze

Un terzo del fatturato di igm proviene dal settore delle macchine per movimento terra, un terzo da aziende produttrici di vagoni e la restante parte da costruttori di carrozzerie e rimorchi per autocarri, caldaie e macchine agricole. "Il settore sta vivendo una forte crescita", dichiara Otto Auer, responsabile per la tecnica di comando presso igm, "tuttavia in condizioni difficili. Abbiamo difficoltà nel reperire programmatori e specialisti di automazione con esperienza e conoscenze nel settore della saldatura, una generazione quasi estinta".

Le tendenze rilevate da igm presso i propri clienti finali includono una diversificazione dei prodotti sempre più ampia, un elevato grado di personalizzazione, tempi di risposta sempre più brevi e la scomparsa quasi completa degli standard: il livello di soluzioni specifiche per i clienti non è mai stato così elevato, anche in questo settore industriale la produzione a lotto unitario ha da tempo preso il sopravvento. Auer: "I nostri clienti sono molto attenti a temi come automazione completa, sistemi di sensori per il rilevamento e il monitoraggio di cordoni di saldatura, e simulazioni. Fortunatamente al momento non sono presenti nel nostro settore processi che potrebbero sostituire la tecnologia di saldatura, come la stampa 3D o l’incollaggio." Oltre alle consuete difficoltà di consegna delle materie prime, assume sempre più importanza l’energia verde (impronta di CO2).

Una collaborazione che va avanti da un quarto di secolo

Igm e KEBA collaborano da circa 25 anni. La collaborazione ha avuto inizio con l’idea di un alloggiamento per un dispositivo di comando manuale e di singoli sviluppi secondari associati. La collaborazione si è ulteriormente intensificata quando igm era alla ricerca di un fornitore che fosse in grado di offrire sia sistemi di controllo sia servoazionamenti per controlli di robot, inclusa la tecnica di sicurezza necessaria. Il mercato richiedeva assi sicuri, TCP (Tool Center Points) sicuri e velocità sicure, definiti anche all’interno di norme. Auer: "La strozzatura era rappresentata dalla tecnica di sicurezza. igm si trovava quindi davanti a una decisione: sviluppare internamente il concetto di sicurezza o affidarlo a terzi. Sul mercato mancava tuttavia una soluzione "pronta" che potesse rispondere ai requisiti di igm." igm passò ad esaminare diverse aziende a cui affidare lo sviluppo del proprio concetto di sicurezza e la scelta cadde su KEBA. "È stata determinante la partnership già esistente che ci faceva sentire tranquilli soprattutto per quanto riguardava il tema delicato della sicurezza. KEBA rappresenta per noi un partner fondamentale anche perché è un’azienda molto diversificata: robotica, controlli, azionamenti, sicurezza robotica efficiente e tutto ciò in un’unica piattaforma aperta."

La collaborazione con KEBA in tre parole: cooperativa, orientata alle soluzioni, flessibile.

La soluzione di KEBA e le sfide

La soluzione proposta da KEBA presenta tre caratteristiche che sono cruciali per igm. Da una parte KEBA utilizza EtherCAT come sistema bus (altri produttori avevano optato allora per altri sistemi bus).

In secondo luogo, KEBA offre una soluzione intelligente per la trasmissione dei dati encoder dei servomotori dei robot ai regolatori degli azionamenti nel quadro elettrico ad armadio. Tramite una scatola decentrata dell’encoder, vengono raccolti i segnali del robot e poi trasmessi tramite il bus di campo EtherCAT. Ciò consente di fare a meno del cablaggio e rende la soluzione più robusta e semplice nell’intero ciclo di vita. L’idea di KEBA rappresenta una soluzione di prodotto unica sul mercato.

In terzo luogo, un PLC integrato che è diventato parte integrante del controllo del robot. Precedentemente igm forniva un proprio sistema PLC (chiamato "Soft PLC"). Tuttavia, l’azienda desiderava concentrarsi sulla tecnica di saldatura, suo settore di competenza principale, e ha esternalizzato la programmazione del PLC. Walter Schimpelsberger, Key Account Manager KEBA: "igm sta traendo enormi vantaggi dalla piattaforma KEBA – pertanto non deve più investire nello sviluppo di elementi di base come sistema operativo, sistema diagnostico, protocollo di sicurezza, ecc. igm utilizza l’intera struttura modulare che le consente di concentrarsi di fatto sulle sue competenze principali, ossia la saldatura, e il proprio comando del percorso del robot ottimizzato in base ai requisiti di saldatura."

KEBA come partner

Alla domanda, come igm descriverebbe la collaborazione con KEBA in tre parole, la risposta arriva decisa: cooperativa, orientata alle soluzioni, flessibile.

Oltre alla comunicazione tra KEBA e igm garantita a tutti i livelli, dal top management fino ai singoli sviluppatori di software e hardware, igm apprezza anche la forte disponibilità di KEBA nell’apportare modifiche desiderate da igm. Auer: "Siamo un cliente chiave e non uno fra tanti. Un esempio che mi piace menzionare è la programmazione di Safety e PLC come processo in corso. Abbiamo potuto indicare ciò di cui avevano bisogno, ciò che era importante per noi, e non siamo stati messi davanti a uno standard che può fare solo questo o solo quello. Anche nella pianificazione del percorso ci sentiamo presi seriamente in considerazione e vediamo che KEBA ha attuato numerosi sviluppi."

E igm ha in serbo ancora altri piani con KEBA. "Oltre a voler portare l’approccio Safety al livello successivo, abbiamo in mente di integrare anche elementi di KeMotion, in particolare una porzione notevole della pianificazione del percorso, in modo da poter offrire un monitoraggio sicuro della velocità su tutti gli assi", dichiara Auer.