Schwerlast-MRK erfordert neue Safety-Ansätze

- Robotik

- 19.6.2019

- Lesezeit: {{readingTime}} min

Inhalt

Ein Besuch der diesjährigen Hannover Messe zeigte einmal mehr: Das Thema Mensch-Roboter-Kollaboration (MRK) boomt. Sowohl neue als auch etablierte Robotik-Hersteller bringen sogenannte Cobots auf den Markt; immer mehr Greiferlösungen für MRK-Anwendungen sind zu finden und zunehmend werden daneben innovative Softwareprodukte für einfaches Programmieren der Cobots vorgestellt. Doch bis dato ist das Thema MRK noch immer fast ausschließlich von den Robotern mit einer Traglast von unter 15 kg dominiert. Lasten, die ein Mensch eigentlich problemlos und wesentlich besser als ein Cobot manipulieren kann. Worin liegt also der echte Nutzen für Anwender im industriellen Umfeld? Und was ist der tatsächliche Vorteil einer Mensch-Roboter-Zusammenarbeit?

Mit diesen Fragen hat man sich bei KEBA in den letzten Monaten intensiv beschäftigt. Roland Schrattbauer, Programm-Manager Robotics beim österreichischen Automatisierungsanbieter, zieht erste Schlussfolgerungen: „Die Entwicklungen im Bereich der Cobotic sind langfristig natürlich wichtig und richtig. Kurz- und mittelfristig gesehen ist aber eine andere Art der Mensch-Roboter-Zusammenarbeit wesentlich wertvoller für Anwender und Betreiber – nämlich die Schwerlast-MRK.“ Ganz allgemein gehe es bei MRK darum, Mensch und Roboter in der Zusammenarbeit so zu ‚kombinieren‘, dass sie als ein reibungsloses Team funktionieren und dabei jeder seine individuellen Stärken einbringt. Schrattbauer: „Der Mensch ist nach wie vor der beste am Markt verfügbare Sensor und zeichnet sich über eine unübertroffene Problemlösungskompetenz aus. Der Industrieroboter hingegen ist der perfekte Manipulator für schwere Lasten mit beeindruckender Genauigkeit. Geschickt kombiniert ergeben sich ergonomischere und sicherere Arbeitsplätze einerseits sowie günstigere und flexiblere Automatisierungslösungen andererseits. Diese Win-Win-Situation führt schlussendlich zu stabileren Prozessen und erhöhter Produktqualität.“ Schrattbauer zufolge muss das oberstes Ziel beim Thema Mensch-Roboter-Interaktion darin bestehen, die Bedienung eines Roboters wesentlich zu vereinfachen – also weg vom Experten, hin zum Anwender. Vor diesem Hintergrund wurde etwa bei KEBA ein neues Führungs-Device entwickelt: Das sogenannte ‚KeTop G10‘ verfügt über eine 6D-Maus inklusive Taster und LEDs zur intuitiven Führung des Roboters und ist zudem mit einer Zustimmungstaste zur sicheren Freigabe von Bewegungen ausgestattet. Das KeTop G10 lässt sich mittels weniger Handgriffe an unterschiedlichen Positionen des Roboters, des Werkzeuges oder Werkstückes anbringen. Damit befindet es sich immer am optimalen Platz – egal welche Aufgabe ansteht.

Per Kraftsensor zwischen Roboter und Werkzeug sowie einer eigens entwickelten Gewichtskompensation kann der Roboter bei Bedarf auch direkt über das Werkzeug oder Werkstück bewegt werden. Dies versetzt jeden Produktionsmitarbeiter in die Lage, hohe Lasten exakt und spielend leicht zu führen. Darüber hinaus könnte ein Mensch auch mittels smarter Devices in den Dialog mit dem Roboter treten. In diesem Fall würde der Roboter dem Bediener wichtige Informationen auf das Display senden. Somit kann jener mit dem Roboter interagieren und hat dennoch stets die Hände für die tatsächliche Aufgabe frei.

„Eine große Herausforderung war der Übergang zwischen einer vom Roboter selbst ausgeführten Bewegung und dem direkten Führen des Roboters durch den Menschen“, erzählt Schrattbauer. Genau das ist jedoch nötig, um beide Stärken im vollen Umfang zu nutzen. So ist beim Roboter gefordert, dass er bekannte und gleichbleibende Bewegungen selbstständig durchführen kann. Gleichzeitig sollte ein nahtloser Übergang in die Handführung möglich sein. Bei der klassischen Robotersteuerung ist eine Bewegung des Roboters per Hand nur in der Betriebsart ‚T1‘ möglich. Das Umschalten bedingt jedoch ein Beenden des Automatikprogramms. Somit ist ein fließender Übergang zwischen Fahren und Führen nicht möglich. Gelöst wurde diese Problematik durch eine Erweiterung des Automatikbetriebes um Befehle beziehungsweise Sequenzen, die ein manuelles Führen und anschließend eine Fortführung der automatischen Bewegung erlauben.

Ein Thema, das sehr oft auch bei den wesentlich kleineren Cobots übersehen wird, ist die sichere und aufgabengerechte Führung eines Roboters von Hand. Auch wenn es bei Testanwendungen völlig ausreichend ist, alle Richtungen und die Orientierung am Roboter frei zu schalten, so zeigt die Praxis doch, dass damit nur sehr wenige Applikationen rasch und zielführend geführt werden können. Grund dafür ist: Schaltet man zum Beispiel bei einem 7-Achs-Roboter alle Achsen frei, so bietet der Roboter keinerlei Unterstützung bei der Führung. Es kann sein, dass der Roboter die Orientierung des Werkzeugs verändert, obwohl man ihn eigentlich nur im Raum verschieben möchte. Damit muss bei der Handführung laufend sowohl die Position wie auch Orientierung des Roboters/Werkzeuges berücksichtigt und überprüft werden. Die Konzentration liegt somit eher auf der fortlaufenden Überwachung von bereits korrekt eingestellte Parametern (zum Beispiel Orientierung) und nicht der eigentlichen Aufgabe.

Für Aufgabenstellungen, bei denen zum Beispiel ein Werkstück oder Werkzeug nur wenige Zentimeter absolut gerade geführt werden muss, hat KEBA vor diesem Hintergrund ‚Fahrassistenzsysteme‘ für Roboter entwickelt. Ähnlich wie beim Auto unterstützen sie dabei, die Spur zu halten, sicher und kollisionsfrei einzuparken oder sogar eigenständig Streckenabschnitte zu fahren. Mit anderen Worten: Der Spurhalte-Assistent sorgt dafür, dass ein vorgegebener Raum oder Schlauch nicht verlassen wird, und zeigt dem Bediener dies durch eine Art ‚Force-Feedback‘ an. Auch einfache Assistenten, wie zum Beispiel das wahlweise Sperren oder Freischalten von einzelnen Bewegungsrichtungen, wurden ins System integriert und sorgen insgesamt für eine wesentlich einfachere und damit aufgabenorientierte Führung des Roboters.

Roland Schrattbauer, Produktmanager Robotik bei KEBA: "Bei unserem Konzept betreiben wir Standard-Industrie-Robotermechaniken mit unserer Robotersteuerung. Das hat den Vorteil, dass wir bezüglich Traglast und Arbeitsbereich skalierbar sind."

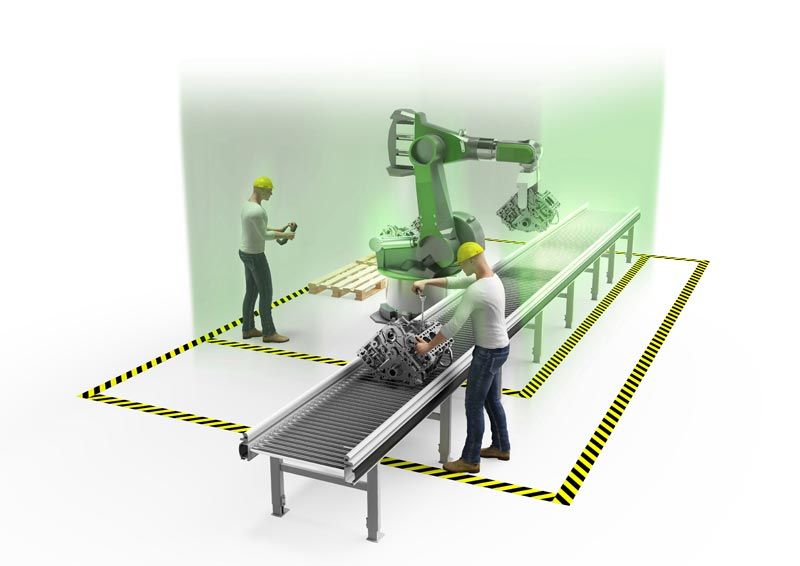

Eine typische Szene für Schwerlast-MRK: Ein Palettierroboter arbeitet Hand in Hand mit dem Menschen zusammen.

Die "graue" Sicherheit

Bei der Zusammenarbeit von Menschen und Robotern mit Traglasten von 200 kg und mehr, ist die Sicherheit unabdingbar. Ergo wurde auch die Sicherheitssteuerung KeSafe von KEBA speziell für die Schwerlast-MRK nochmals erweitert. Das bedeutet: Der bereits erwähnte Kraft-Momenten-Sensor wird nicht nur im funktionalen, sondern auch im sicheren Teil der Robotersteuerung genutzt. Damit ist das System in der Lage, Kontaktkräfte sicher zu erkennen und das Risiko einer Verletzung auf das nötige Maß zu reduzieren. Die Auswertung der Sensorinformationen im funktionalen wie im sicheren Teil der Robotersteuerung ermöglicht künftig mehr als nur das einfache sichere Stoppen des Roboters. So kann zum Beispiel der Roboter auf Basis der Sensorsignale einem nachlaufenden Band sicher nachgeführt werden und damit das Einquetschen von Personen verhindern. Der Sensor zwischen Roboterflansch und Werkzeug ist jedoch nicht die einzige zusätzliche Maßnahme: Ziel ist es, je nach Aufgabe noch mehr Sensoren wie etwa taktile Schutzhüllen oder sichere Abstandssensoren in den funktionalen und sicheren Teil der Robotersteuerung zu integrieren. Bestenfalls sind das keine Sensoren mit digitalen sondern analogen Signalen, die anstelle eines einfachen Abschaltens wesentlich spezifischere Reaktion erlauben.

Im ersten Schritt werden voraussichtlich taktile Häute mit analogen Signalen am Markt verfügbar sein. Diese würden beim Erkennen einer ungewollten Berührung eine sehr rasche funktionale Reaktion ermöglichen. Damit lässt sich dem Entstehen einer gefährlichen Situation vorbeugen und die Sicherheitsteuerung muss nicht durch Abschaltung reagieren, was die Verfügbarkeit des Systems wesentlich verbessert. Man spricht dabei auch von einer ‚grauen Sicherheit‘ – also funktionalen Systemreaktionen, die das Entstehen von Gefahrensituationen verhindern sollen. So kann in diesem Kontext unter anderem die Information des Vorlaufzeigers – sprich wo sich der Roboter in den nächsten Millisekunden hinbewegen wird – von großem Wert sein. Entfernt sich zum Beispiel der Roboter vom Menschen, so würde sich die potenzielle Gefahr aufheben und es wäre keine gesonderte Reaktion nötig. Blickt man noch weiter nach vorne, so wäre vorstellbar, die bereits vorhandene Information über die künftige Roboterposition/Roboterbewegung mit einem errechneten, wahrscheinlichen Verhalten des Menschen zu kombinieren – Stichwort Künstliche Intelligenz! –, um damit die ‚graue Sicherheit‘ noch wesentlich effizienter zu machen.

Ein letzter, in diesem Kontext wichtiger Aspekt: Die Eigenschaft, dass KeSafe integraler Bestandteil des Steuerungs- und Antriebssystems von KEBA ist und dabei funktionale und sichere Steuerung in einer Lösung kombiniert, vereinfacht die Realisierung sicherer MRK-Applikationen und gewährleistet eine hohe Systemverfügbarkeit. Die Bandbreite reicht dabei von sicherer Logik über sichere Einzelachsbewegungen bis hin zu sicheren Robotermechaniken mit bis zu elf Achsen. Auf diese Weise lässt sich die Maschinen- und Robotersicherheit auf einer Steuerung umsetzen ohne dabei auf eine bestimmte Robotermechanik beschränkt zu sein. Konkret stellt die Steuerung Funktionen wie zum Beispiel sichere Zellen, sichere kartesische Geschwindigkeiten und sichere Überwachung von Werkzeugen für unterschiedlichste konfigurierbare Robotertypen zur Verfügung. So lassen sich nicht nur Roboter und deren Werkzeuge in der Safety-SPS abbilden, sondern auch zusätzliche Achsen, mit denen der Roboter selbst bewegt wird oder mit denen er zusammenarbeitet.

Der Bedarf an Schwerlast-MRK-Lösungen jedenfalls ist enorm. Die Bandbreite der denkbaren Anwendungen reicht von Manipulations- und Positionieraufgaben in der Produktion über Bewegung und Positionierung schwerer Werkzeuge in der Automobilindustrie bis hin zur handgeführten Roboteranwendungen im Operationssaal. Eben überall dort, wo der Roboter mit seinen Fähigkeiten schon heute den Menschen tatsächlich unterstützen kann. Zum Teil lassen sich solche Lösungen bereits jetzt auf Basis von Standard-Robotermechaniken und unter Verwendung des Steuerungssystems KeMotion beziehungsweise den dafür entwickelten Funktionen realisieren. KeMotion stellt hierfür unter anderem eine On- und Offline-Programmierung, vorausschauende Bahnplanung sowie ein dynamisches Robotermodell zur Konfiguration und Steuerung von mehr als 30 verschiedenen Typen von Robotermechaniken zur Verfügung. Auf einer Hardware können dabei bis zu 16 Roboter gesteuert werden – alle abgebildet in einem Projekt und unter Verwendung gemeinsamer Variablen.

Bei der Schwerlast-MRK arbeiten Mensch und Roboter nicht gegenüber oder nebeneinander – sie arbeiten miteinander. Dabei spielt auch die Neu- beziehungsweise Weiterentwicklung der Bedienergonomie eine sehr wichtige Rolle.

Blick ins Testlabor von KEBA: Um die Mechaniken sicher betreiben zu können, müssen die Motoren mit sicheren Gebern ausgestattet sein. Damit lassen sich diese direkt in die Sicherheitssteuerung einbinden.

Müssen sich Normen ändern?

Um das volle Potenzial der Schwerlast-MRK ausschöpfen zu können, muss sich sicherlich noch einiges verändern. Vor allem gilt es, unser aktuelles Verständnis zu sicheren Steuerungen zu überdenken. Die Vernetzung von nicht sicheren Sensoren, die effektivere Nutzung sowohl der einzelnen als auch kombinierter Sensorinformationen und nicht zuletzt innovative Steuerungsarchitekturen mit wesentlich höherer Verfügbarkeit könnten völlig neue Lösungen für den sicheren Betrieb von Maschinen und Anlagen ermöglichen. Im Rahmen der aktuellen Normen und Vorschriften ist dies jedoch noch nicht vorgesehen.

Fachbeitrag erschien in Computer & Automation:

Dieser Beitrag erschien online unter Computer & Automation sowie in der Juniausgabe 2019 des gleichnamigen Printmagazins.

Autor des Artikels:

Alexander Barth | Sales Manager Europe für Robotik bei KEBA.