Hardware-in-the-loop vs. Hallenprüfstand: zwei Prüfstände, zwei Realitäten

- Windenergie

- Antriebstechnik

- 24.7.2025

- Lesezeit: {{readingTime}} min

Inhalt

Softwaretests begleiten das Pitch-System von Anfang an

In unserem Blogartikel "Softwaretests für Pitch-Systeme: Basis für TÜV-Zertifizierung" sind wir auf die sicherheitskritischen Aufgaben eingegangen, die Pitch-Systeme in Windenergieanlagen übernehmen– etwa die Notabschaltung bei Netzstörung oder die kontrollierte Abbremsung des Rotors. Damit diese Funktionen zuverlässig und normgerecht arbeiten, braucht es intensive Tests. Doch wie testet man realitätsnah, effizient und reproduzierbar?

Die Antwort liegt im Vergleich: klassischer Hallenprüfstand (HALL) versus Hardware-in-the-loop (HIL). Zwei Ansätze, zwei Welten – mit klaren Unterschieden.

Hallenprüfstände: Nah an der Realität – und an den Grenzen

Stellen Sie sich einen Hallenprüfstand vor wie eine kleine Windenergieanlage im Labor: Alles, was im echten Pitch-System verbaut ist –Servoregler, Motor, Getriebe, Geber, Lastmaschinen, – ist „in echt“ vorhanden, inklusive realer Temperatur- und Belastungsbedingungen. Klingt beeindruckend? Ist es auch. Aber es hat seinen Preis. Bereits der Aufbau erfordert erheblichen Platzbedarf, da sämtliche Komponenten des Pitch-Systems untergebracht werden müssen. Im laufenden Betrieb entstehen zudem hohe Lärm- und Hitzeemissionen, insbesondere bei dynamischen Lastprofilen und Dauerläufen, was nicht nur die Arbeitsumgebung belastet, sondern auch zusätzliche Anforderungen an die Infrastruktur und Kühlung stellt.

Ein weiterer kritischer Punkt sind die sicherheitstechnischen Risiken. Bewegliche Teile, elektrische Betriebsbereiche und rotierende Massen machen den Betrieb potenziell gefährlich, sodass umfangreiche Schutzmaßnahmen für Personal und Gerät erforderlich sind. Der Prüfstand muss regelmäßig an unterschiedliche Varianten angepasst werden – beispielsweise, wenn verschiedene Servoregler, Motoren oder Energiespeicherkonzepte getestet werden sollen. Das führt zu wiederkehrenden Rüstzeiten, hohem logistischen Aufwand und der Notwendigkeit, eine Vielzahl von Hardwarekomponenten vorzuhalten und zu lagern.

Aus wirtschaftlicher Sicht ist der Hallenprüfstand kostenintensiv: Neben der initialen Investition entstehen fortlaufend Aufwendungen für Wartung, Ersatzteile und Prüfpersonal. Gerade bei manuellen Testabläufen steigt das Fehlerpotenzial, denn unterschiedliche Bediener, nicht automatisierte Protokollierungen und fehlende Wiederholbarkeit wirken sich direkt auf die Testqualität und Aussagekraft aus – ein Aspekt, der besonders bei sicherheitsrelevanten Funktionen kritisch ist.

Was gegen Hallenprüfstände spricht

- Platzfresser: Große Anlagen brauchen große Hallen.

- Kostenintensiv: Je mehr Varianten getestet werden sollen, desto höher die Material- und Umbaukosten.

- Gefährlich: Bewegliche Teile, potenzielle Gefahr durch elektrische Systeme, Brand- oder Verletzungsrisiken – Sicherheit ist aufwendig.

- Unflexibel: Testen unter Extrembedingungen? Schwierig. Wiederholbarkeit? Nicht immer gegeben.

- Personalkosten: Jeder Testlauf erfordert Personal – und das summiert sich.

Now imagine this…

Sie möchten alle Komponenten eines Pitch-Systems testen, ohne sie physisch aufzubauen. Es soll ein breites Temperaturspektrum simuliert werden, das nie sicher erzeugt werden kann? Sie möchten Fehler provozieren – ganz ohne Gefahr und Hardwareverschleiß? HIL macht es möglich.

HIL-Testing: Echtzeit-Simulation statt riesigen Hallen mit viel Lärm und noch mehr Ressourcen

Im Gegensatz zum physischen Hallenprüfstand basiert das HIL-Testverfahren auf einer Echtzeitsimulation der Systemumgebung. Dabei wird die Steuerelektronik, beispielsweise der Servoregler eines Pitch-Systems, mit einem digitalen Modell seiner physikalischen Umgebung verbunden. Dieses Modell läuft auf einer spezialisierten Simulationshardware, etwa einem FPGA-basierten HIL-System wie dem dSPACE HIL2. Die realen Signale werden auf Kleinsignalniveau geführt, wodurch sämtliche Tests vollständig spannungsfrei und ohne mechanische Bewegung durchgeführt werden können.

Diese Methodik bietet gleich mehrere entscheidende Vorteile: Der gesamte Prüfstand ist kompakt, benötigt deutlich weniger Raum und verursacht weder störenden Lärm noch nennenswerte Wärmeentwicklung. Das reduziert die infrastrukturellen Anforderungen erheblich. Gleichzeitig entfällt das Risiko für Bedienpersonal vollständig, da gefährliche Spannungen oder rotierende Komponenten nicht vorhanden sind. Kritische Betriebspunkte – etwa Überdrehzahl, Netzunterspannung oder thermische Grenzwerte – lassen sich gefahrlos simulieren, was eine Testtiefe ermöglicht, die mit einem physischen Aufbau kaum oder gar nicht realisierbar wäre.

Ein weiterer zentraler Vorteil liegt in der Flexibilität und Skalierbarkeit des HIL-Ansatzes. Neue Systemvarianten, wie sie bei unterschiedlichen Kundenanforderungen üblich sind, erfordern lediglich eine Anpassung im Simulationsmodell – keine Hardwareumbauten oder Rüstzeiten. Alle Tests können automatisiert, dokumentiert und beliebig oft wiederholt werden, was die Vergleichbarkeit der Ergebnisse sicherstellt, und eine normgerechte, reproduzierbare Verifikation nach V-Modell unterstützt. Auch wirtschaftlich ist der Ansatz überzeugend: Geringere Materialkosten, minimale Rüstaufwände und reduzierter Personalbedarf führen zu einer signifikanten Senkung der Testkosten.

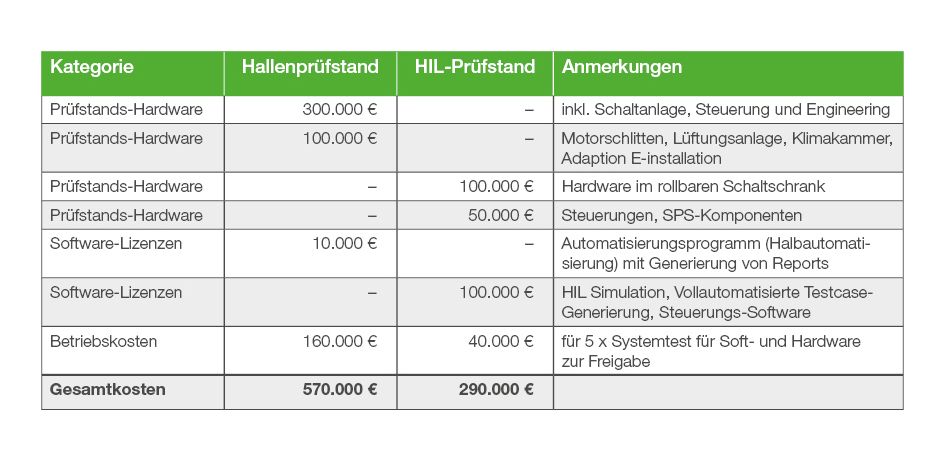

Eine Beispiel-Rechnung:

HIL ermöglicht damit eine kontrollierte, sichere und kosteneffiziente Absicherung von sicherheitskritischen Funktionen – ideal für Anwendungen, bei denen Verfügbarkeit, Zertifizierbarkeit und Testtiefe höchste Priorität haben.

Vorteile von HIL-Testing im Überblick

- Sicherheitsgewinn: Kein Hochspannungsbetrieb, keine rotierenden Teile – kritische Szenarien lassen sich risikofrei testen.

- Raum- & Energieeffizienz: Kleinsignaltechnik reduziert Platzbedarf, Lärm und Energieverbrauch drastisch.

- Testtiefe ohne Grenzen: Extrembedingungen wie Netzfehler, Temperaturgrenzen oder Anomalien sind beliebig reproduzierbar.

- Kosteneffizienz: Kein Umbau, keine Ersatzteile, keine Lagerhaltung – dafür schnelle Iterationen und Automatisierung.

- Skalierbarkeit & Wiederholbarkeit: Neue Varianten? Einfach das Simulationsmodell erweitern. Jeder Test läuft identisch – perfekt für Zertifizierungen.

Fazit

Während der Hallenprüfstand viel kann, stößt er bei Sicherheit, Flexibilität und Wirtschaftlichkeit schnell an Grenzen. HIL-Testing ist die konsequente Antwort auf die Anforderungen moderner Entwicklung und Absicherung.

Und für einen Deep-Dive in unser HIL-Verständnis können Sie hier unser Whitepaper Effizientes Testen von Embedded Software auf Systemprüfständen mit variabler Testumgebung downloaden. Darin erklären wir, wie Sie durch den Einsatz von HIL Ihre Testkosten deutlich senken und gleichzeitig die Zuverlässigkeit Ihrer Pitch-Systeme sicherstellen können.